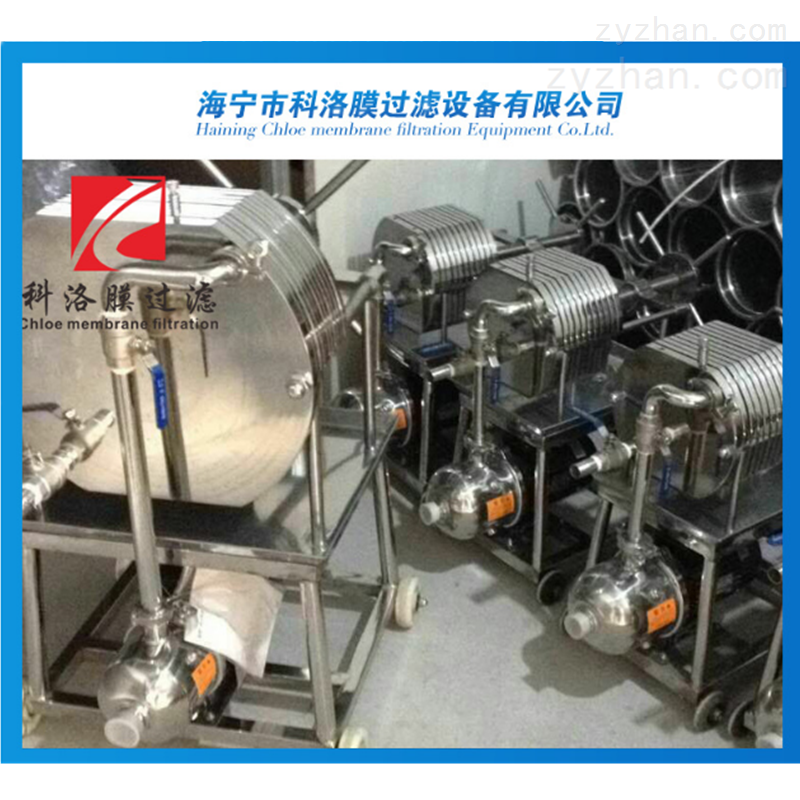

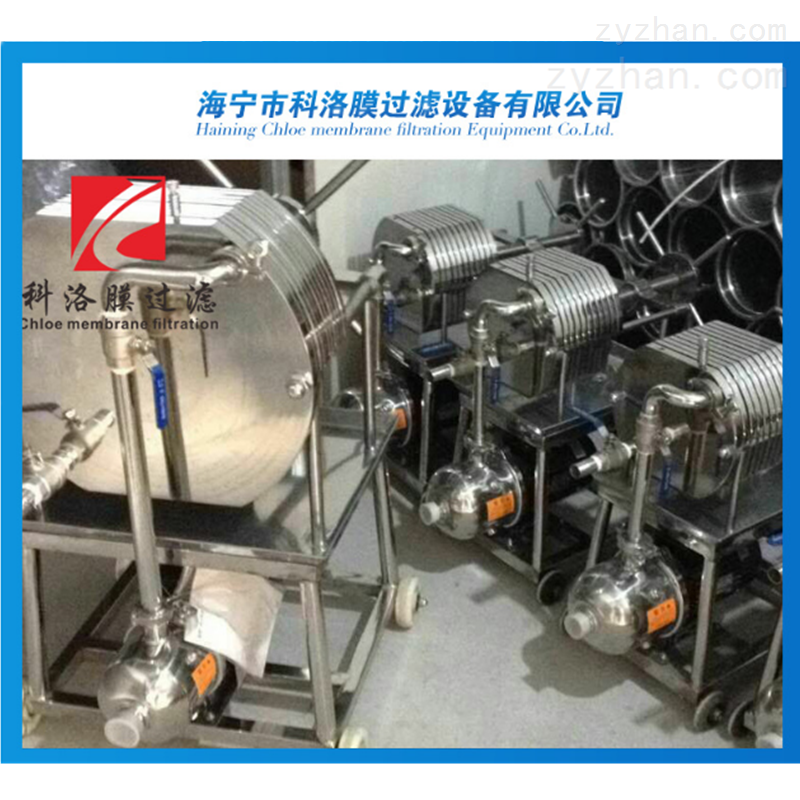

不銹鋼臥式板框過濾器憑借處理量大、適應高固含量物料、濾餅含液率低等優勢,廣泛應用于中藥提取、化工、食品及環保領域。其核心價值不僅在于過濾效率,更體現在自動化程度提升帶來的勞動強度降低與生產連續性增強。

標準工作流程分為四個階段:

壓緊:液壓或機械系統推動頭板,將數十塊濾板緊密壓合,形成密閉濾室;

進料過濾:料液在泵壓(通常0.3–0.8 MPa)下進入濾室,固體被截留在濾布表面形成濾餅,清液穿過濾布從出液口排出;

洗滌與吹干(可選):對高純度要求物料,可通入洗滌液置換雜質,再用壓縮空氣吹干濾餅;

卸料:松開壓緊裝置,拉開濾板,濾餅依靠自重或輔助裝置脫落。

自動卸料技術是現代臥式板框的核心升級點。傳統人工卸料效率低、粉塵大,而自動化方案主要包括:

自動拉板系統:通過PLC控制電機或液壓缸,按序逐塊拉開濾板;

振動輔助卸料:在濾板框架加裝氣動或電動振動器,促使濾餅快速脫落;

刮刀或翻板機構:針對粘性濾餅,采用機械刮除或濾板傾翻設計;

集成輸送帶:卸料口下方設置皮帶或螺旋輸送機,實現濾餅自動收集。

高端機型還配備壓力傳感器、液位開關和人機界面(HMI),可設定過濾終點(如壓差上限或時間),自動轉入卸料程序,實現“一鍵運行”。某中藥企業案例顯示,引入自動卸料臥式板框后,單批次操作時間縮短40%,人工減少2人/班次,且車間潔凈度顯著提升。

值得注意的是,自動卸料對濾布平整度、濾板平行度及液壓系統穩定性要求更高,需定期維護導軌、鏈條和密封面,防止卡板或泄漏。

綜上,不銹鋼臥式板框過濾器正從“粗放式過濾設備”向“智能化固液分離平臺”演進。通過優化工作流程與集成自動卸料技術,其在保障過濾效果的同時,大幅提升了工業生產的自動化與合規水平。

服務熱線:0573-87688871

服務熱線:0573-87688871 服務熱線:0573-87688871

服務熱線:0573-87688871

產品分類

產品分類

更新時間:2025-11-22

更新時間:2025-11-22  瀏覽次數:135

瀏覽次數:135